被动散热平台依赖热传导、辐射与自然对流,适用于静音与高可靠性场景。核心在于选用高导热材料(如铜、铝)、优化散热鳍片间距(3–8 mm)与结构设计,采用热管+均温板组合提升均热性,垂直鳍片增强烟囱效应。界面材料需降低接触热阻,环境预留≥20 mm通风空间。热仿真可预测性能,环境温度每升10°c,散热能力下降15%–20%,封闭空间易积热。测试需在满载下监测结温与表面温度,达热平衡后评估热阻(°c/w)与临界功耗。适用于tdp≤35w设备(如nuc、树莓派),7nm以下工艺处理器轻载表现佳,但持续高负载易过热。局限包括体积大、无法应对瞬时高峰功耗、海拔升高削弱对流效率。合理匹配负载并预留余量是确保稳定的关键。

被动散热平台的设计核心在于完全依赖热传导、热辐射与自然对流实现热量散发,不使用任何风扇或其他主动冷却部件。这类系统常见于追求静音、高可靠性或特殊环境应用(如无尘室、户外设备)的场景。构建一个高效的被动散热平台需综合考虑材料选择、结构设计与环境适配性,并通过科学测试明确其性能边界。

散热结构设计与材料选择

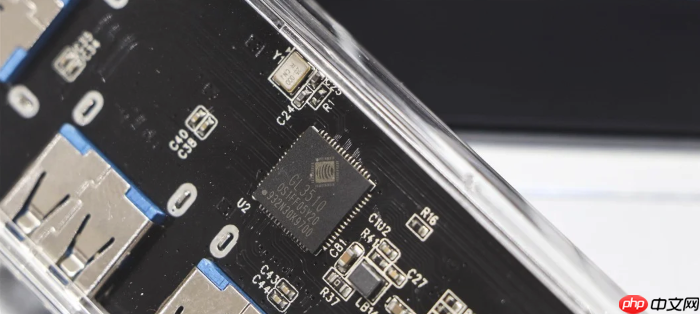

散热效率高度依赖于热源与环境之间的热阻路径。为降低热阻,应优先选用高导热系数材料:

- 导热基板:铜因其优异的导热性(约400 W/m·K)常用于关键热接触面,铝(约200–240 W/m·K)则在成本与重量敏感场景中更受欢迎。

- 散热鳍片:增加表面积以提升自然对流和辐射换热效率。鳍片间距需合理设计,过密会阻碍空气流动,过疏则降低有效散热面积,通常建议间距在3–8 mm之间。

- 界面材料:使用高质量导热硅脂或相变材料减少芯片与散热器间的接触热阻,确保热传导连续性。

结构上推荐采用“热管+均温板”组合,将热点快速扩散至整个散热体,避免局部过热。垂直安装鳍片有利于形成烟囱效应,增强空气自然对流。

热性能建模与环境因素影响

在实际搭建前,可通过热仿真软件(如ANSYS Fluent、SolidWorks Flow Simulation)进行初步建模,预测不同功耗下的稳态温度。模拟时需设定准确的边界条件:

- 环境温度范围(典型为25°C–40°C)

- 周围物体辐射反射与吸收特性

- 设备放置方向与通风空间(建议上下预留≥20 mm净空)

环境温度每升高10°C,散热能力约下降15%–20%。封闭机箱内的被动系统受热积聚影响显著,必须评估空气流通路径是否通畅。开放环境中表现更优,但灰尘沉积可能随时间降低散热效率。

性能极限测试方法

为准确评估被动散热平台的实际能力,需进行标准化负载测试:

- 使用恒定功率热源(如CPU满载运行Prime95,GPU跑FurMark)模拟最大发热量。

- 在多个关键点布置热电偶或红外测温仪,记录芯片结温、散热器表面温度及环境温度变化。

- 持续监测至少60分钟,直至温度趋于稳定,判断是否达到热平衡。

- 逐步提升功耗(通过超频或调节TDP),观察温升曲线拐点,确定临界散热极限。

测试指标包括:热阻值(°C/W),即每瓦功耗引起的温升;最高允许环境温度下仍能维持安全结温(如CPU<85°C)的能力。

典型应用场景与局限性

被动散热适用于TDP≤35W的低功耗平台,例如Intel NUC、树莓派高性能型号或工控主板。对于7nm及以下工艺的现代处理器,在轻负载下可维持良好温控,但持续高负载易触达散热天花板。

其主要限制在于:

- 无法应对瞬时高功率脉冲

- 体积通常较大以补偿散热效率不足

- 海拔升高导致空气密度下降,进一步削弱对流效果

基本上就这些。被动散热不是万能方案,但在合适条件下能提供零噪音、免维护的稳定运行体验。关键是根据真实负载需求匹配散热能力,留出足够余量应对极端情况。